Moderne Turbinenmotoren arbeiten unter immer höheren Temperaturen, um eine maximale Abgasgeschwindigkeit und einen optimalen Wirkungsgrad zu erreichen. Die Innentemperaturen erreichen bis zu 2000°C, und dennoch liegt der Schmelzpunkt der Legierung im Turbinentriebwerk bei 1300°C. Um die Selbstzerstörung zu verhindern, wird ein fortschrittliches Kühlsystem mit bis zu 500 speziell geformten Kühlungslöchern und -bohrungen in die Turbinenschaufeln gebohrt. Durch diese Löcher zirkuliert eine dünne, turbulente Luftschicht zwischen den Verbrennungsgasen und den Schaufeln. Sie sind für den sicheren und langfristigen Betrieb des Motors unerlässlich.

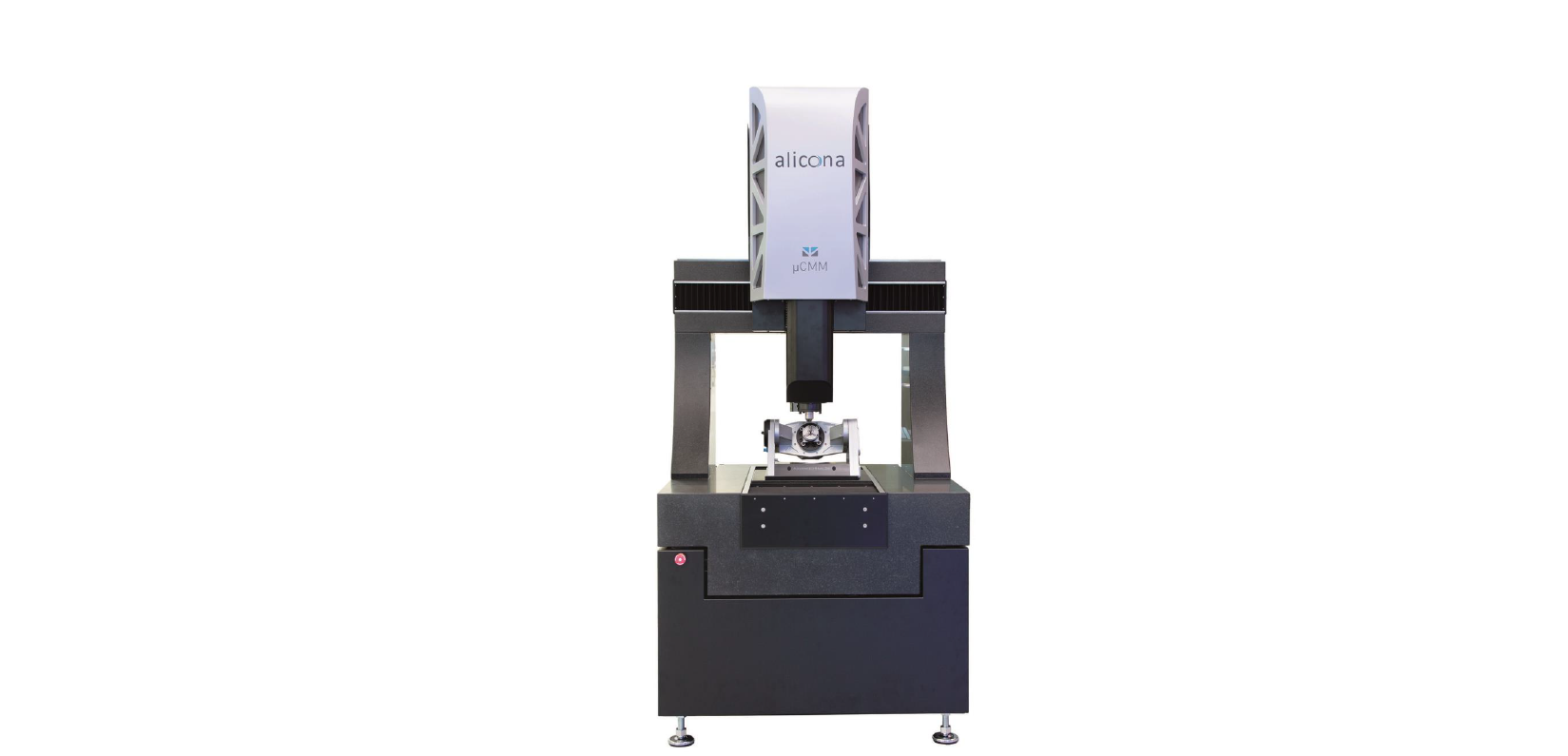

Es ist entscheidend, dass jede Kühlbohrung in Bezug auf Winkel, Größe und Form genau dem CAD-Datensatz entspricht. Kühlbohrungen sind Freiformen und daher enorm komplex zu messen. Die meisten herkömmlichen Messgeräte erfüllen nicht die erforderliche Tiefe oder Auflösung. Flexible Endoskope mit winzigem Durchmesser können eine präzise Lösung bieten, und ein Videoadapter kann für eine Echtzeitinspektion mit einem großen Sichtfeld angebracht werden. Doch selbst mit diesen anwendungsorientierten Funktionen ist die manuelle Inspektion ein zeitaufwändiger Prozess. Die μCMM von Bruker Alicona bietet eine automatisierte Lösung, die die Zykluszeiten verkürzt und die Nutzung durch mehrere Benutzer unterstützt. Die manuelle Definition der Messposition ist nicht mehr erforderlich. Die CAD/CAM-Schnittstelle berechnet die notwendigen Befehle für die korrekte Positionierung des Bauteils im Messsystem. Eine Simulation gibt dann eine Vorschau auf den Messvorgang, um die Zuverlässigkeit und Wiederholbarkeit zu optimieren. Dieses Gerät erfüllt somit die Anforderungen einer Produktionsumgebung und ist robust, mit einer geringen Empfindlichkeit gegenüber Vibrationen und Umgebungslicht, um einem dauerhaften Einsatz standzuhalten.

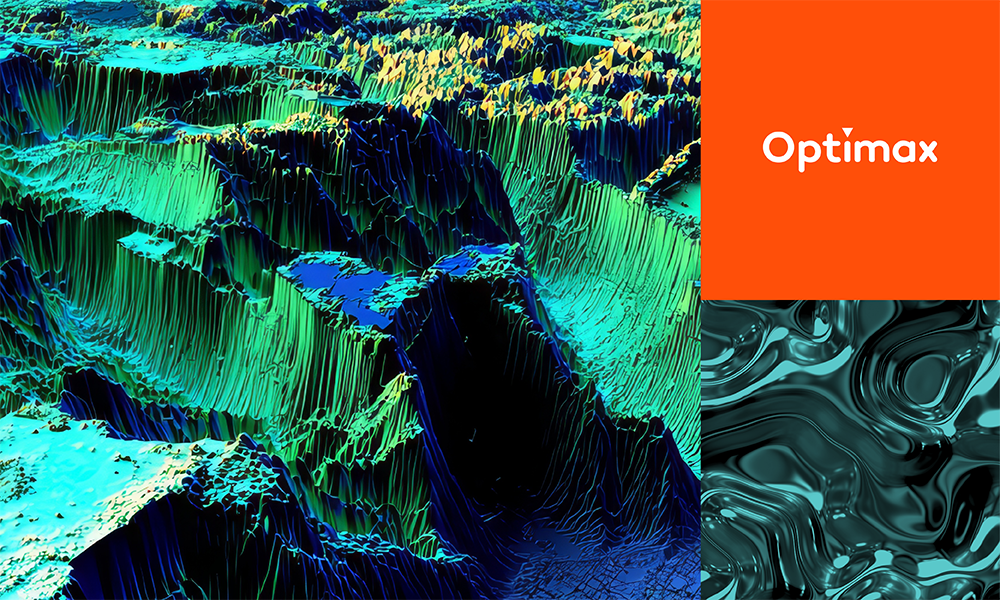

Das μCMM kombiniert dimensionale Messungen wie Form und Position mit Oberflächenrauhigkeit und Defekten. Die innovative Focus-Variation-Technologie ermöglicht die vollständige Erfassung der Oberfläche mit voller Tiefenschärfe – die Messung der Lochrundheit, des Durchmessers und der verschiedenen Winkel an den Übergängen. Messabweichungen von der Sollgeometrie werden dann sofort auf dem intuitiven Touchscreen angezeigt.

Kein anderes optisches Messgerät kann diese feinen Strukturen und diese Tiefen mit dieser hohen Genauigkeit messen.

Mit den großen Arbeitsabständen des μCMM und seinem steilen Messwinkel ist es möglich, tief in den Kühlbohrungen zu messen. Es ist jedoch die neu patentierte Vertical Focus Probing Technology von Bruker Alicona, die die Zukunft der Kühlbohrungsinspektion definiert. Diese zukunftsweisende Technologie ermöglicht die konkurrenzlose Tiefenmessung von vertikalen Wänden mit einer Neigung von über 90 %, so dass Tiefendaten von Kühlbohrungen in einer einzigen Top-Down-Messung erfasst werden können. Um zu besprechen, wie die Spitzentechnologie von Bruker Alicona Ihren Produktionsprozess optimieren kann, rufen Sie uns unter 01858 436940 an.